Quais são os usos dos tubos de polímero ultra-alto?

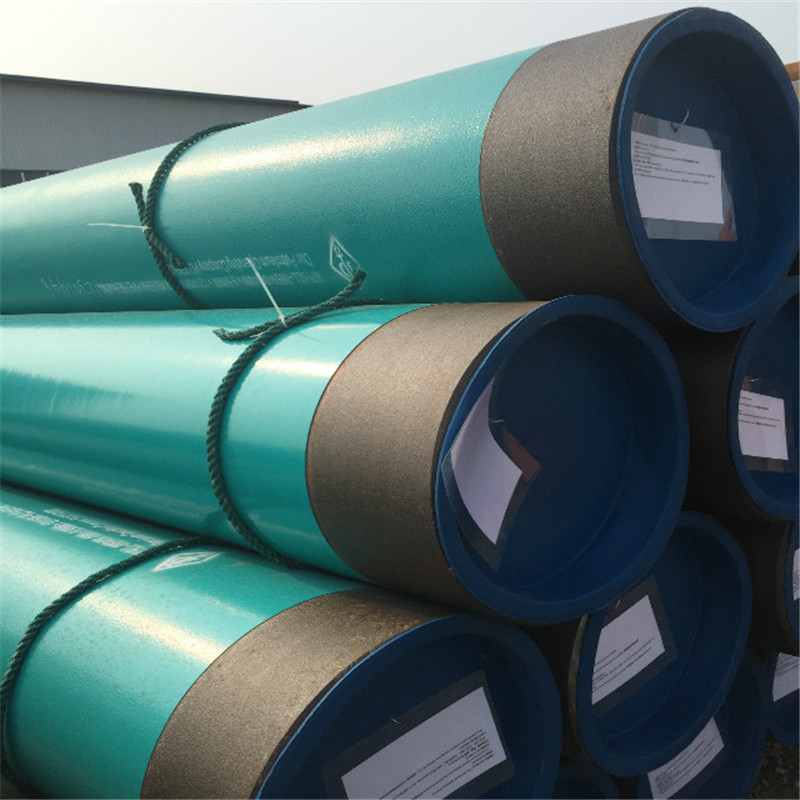

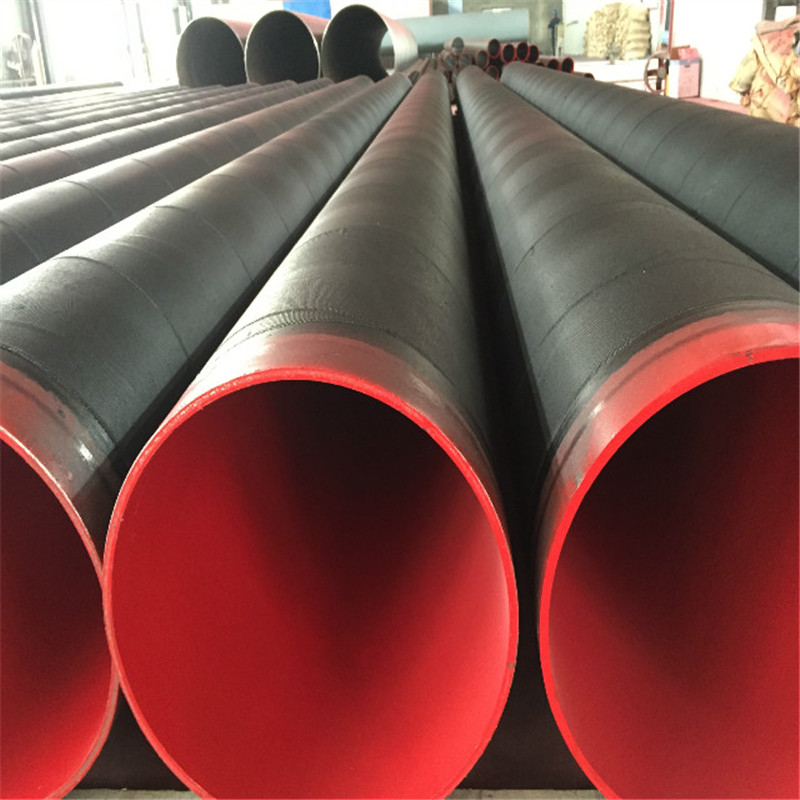

Os tubos de polímero ultra-alto são chamados de tubos não metálicos, que deveriam pertencer a produtos plásticos. A matéria-prima dos tubos de polímero ultra-alto é PE, mas o peso molecular é muito maior do que o peso molecular comum e o desempenho é melhor do que os materiais de PE comuns, tais como: resistência ao desgaste e resistência à corrosão, resistência ao impacto, resistência ao escoamento e quebra resistência, etc. Em particular, sua resistência ao desgaste é maior do que a de materiais como politetrafluoroetileno, náilon e aço carbono. Os tubos de polímero ultra-alto foram usados mais no exterior no início. Após pesquisa e desenvolvimento contínuos, a tecnologia de tubo de polímero ultra-alto amadureceu gradualmente na China e a indústria pesada gradualmente adotou esse tipo de tubo. Tornou-se um novo tipo de tubo termoplástico de engenharia com preço moderado e excelente desempenho. Em termos de preço e qualidade, é um tubo ideal prático.

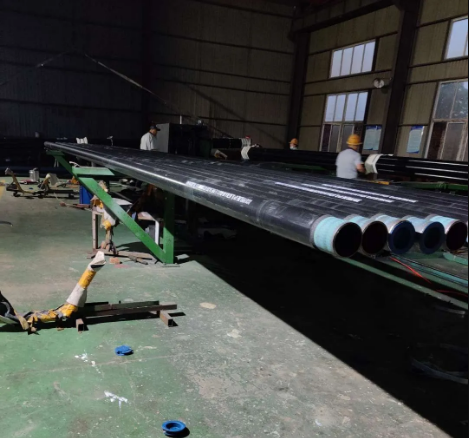

Tubos de ultra-polímero podem ser usados para o transporte de vários líquidos altamente corrosivos e altamente abrasivos ou misturas sólido-líquido, como vários ácidos, soda cáustica, petróleo bruto, rejeitos, lama, pasta de água de carvão e cinzas de usinas de energia e descarga de escória e muito mais. Em comparação com os tubos de aço sem costura, os tubos de ultra-polímero têm vantagens significativas e aumentam a vida útil. Sob condições corrosivas e altamente abrasivas, a vida útil pode ser aumentada várias vezes ou até dezenas de vezes; devido à parede interna não pegajosa deste tubo E o coeficiente de atrito é pequeno, o que pode reduzir a pressão de transporte ou reduzir o diâmetro do tubo de transporte, o que é de grande importância para transporte de longa distância; como a condutividade térmica desse tubo é mais de 10,000 vezes menor do que a do aço, ele pode reduzir muito o custo de preservação do calor do tubo de transporte. O transporte de petróleo bruto e outros materiais em regiões frias e no inverno é de grande importância.

Pode ser visto que os tubos de polímero ultra-alto têm excelentes características de uso e são usados na indústria de mineração, indústria de carvão, exploração de petróleo, geração de energia térmica, indústria química, dragagem de rios e outros campos industriais. Com o desenvolvimento contínuo da tecnologia industrial, os campos nos quais os tubos de ultra-polímero serão usados se tornarão cada vez mais extensos.

A Decho é um fornecedor profissional de tubos de polímero ultra-alto. Se você precisar de algum para o seu projeto, por favor, sinta-se à vontade para nos contatar por e-mail [email protegido]