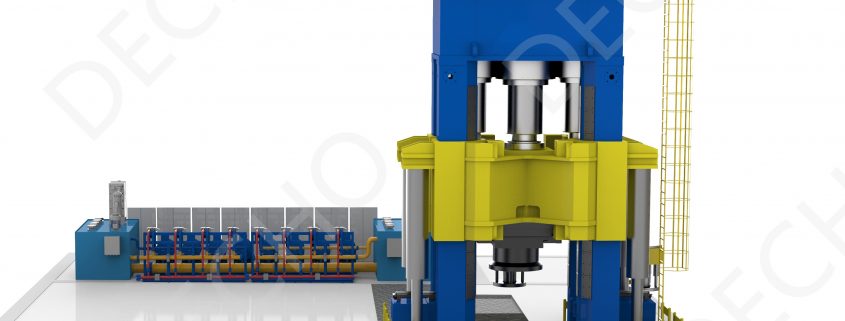

油圧プレスの長所と短所

油圧プレスの長所と短所

(1)メリット

断面が可変の中空構造の場合、従来の製造プロセスでは、最初にXNUMXつの半分の部品を打ち抜き、次にそれらを全体として溶接しますが、ハイドロフォーミングでは、一度に断面が可変の中空構造を形成できます。 スタンピングおよび溶接プロセスと比較して、ハイドロフォーミング技術には次の利点があります

1.品質を下げ、材料を節約します。 エンジンブラケットやラジエーターブラケットなどの一般的な部品の場合、ハイドロフォーミング部品はプレス部品よりも20%〜40%少なくなります。 中空段軸部品の場合、重量を40%〜50%削減できます。

2.部品と金型の数を減らし、金型のコストを削減します。 ハイドロフォーミング部品は通常6セットのダイのみを必要としますが、スタンピング部品はほとんどの場合複数セットのダイを必要とします。 ハイドロフォーミングエンジンブラケット部品の数が1から17に減り、ラジエーターブラケット部品の数が10からXNUMXに減りました。

3.その後の機械加工と組み立ての溶接量を減らすことができます。 ラジエーターブラケットを例にとると、熱放散面積が43%増加し、はんだ接合数が174から20に減少し、プロセス数が13から6に減少し、生産性が66%増加しました。

4.強度と剛性、特に疲労強度を向上させます。 たとえば、ハイドロフォーミングラジエーターブラケットの剛性は、垂直方向に39%、水平方向に50%増加させることができます。

5.製造コストを削減します。 適用されたハイドロフォーミング部品の統計分析によると、ハイドロフォーミング部品の製造コストはスタンピング部品の製造コストよりも15%〜20%削減され、ダイコストは20%〜30%削減されます。

(2)デメリット

1)油圧部品の製造精度は高いことが求められます。 高い技術要件と困難な組み立てのため、油圧コンポーネントの使用とメンテナンスは比較的厳格です。

2)コンスタントレシオトランスミッションの実現は難しい。 油圧トランスミッションは作動油を作動媒体として使用するため、相対的な移動面の間に漏れが発生することは避けられません。 同時に、オイルは完全に非圧縮性ではありません。 そのため、ねじや歯車加工工作機械の伝達システムなど、伝達比が厳しい場合には適していません。

3)温度の影響により、温度の変化に伴ってオイルの粘度が変化するため、高温・低温環境での作業には適していません。

4)長距離送電には適していません。 圧油はチューブで伝達されるため、圧力損失が大きく、長距離の動力伝達には適していません。

5)オイルに空気が混入すると、作業性能に影響を与えやすくなります。 オイルに空気が混入すると、クロール、振動、騒音が発生しやすくなり、システムの動作性能に影響を及ぼします。

6)オイルは汚染されやすく、システムの信頼性に影響を及ぼします。

7)故障の確認と除去は容易ではありません。

Dechoは油圧部品の専門サプライヤーです。ご要望があれば、遠慮なくメールでお問い合わせください。 [メール保護]