Для чего нужны трубы из сверхвысокого полимера?

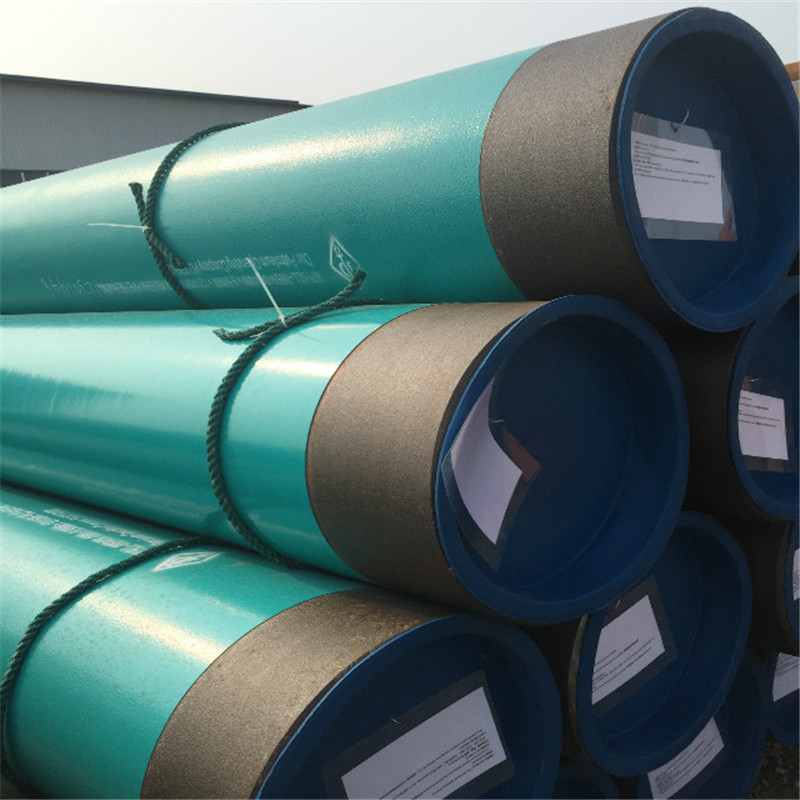

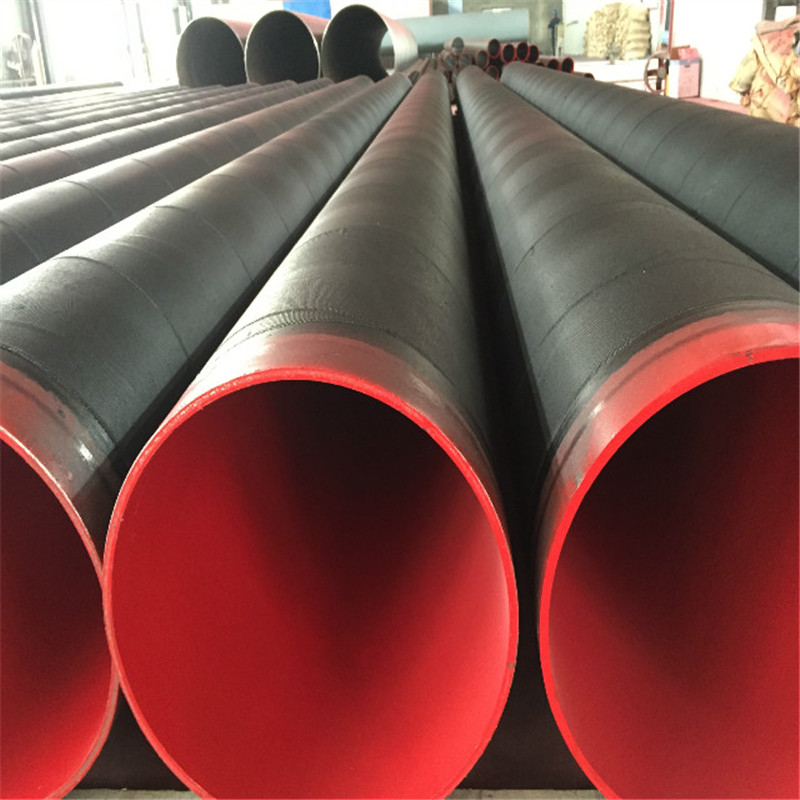

Трубы из сверхвысоких полимеров называются неметаллическими трубами, которые должны относиться к пластиковым изделиям. Сырьем для труб из сверхвысокого полимера является полиэтилен, но его молекулярная масса намного выше, чем у обычных полиэтиленовых материалов, а характеристики лучше, чем у обычных полиэтиленовых материалов, например: износостойкость и стойкость, коррозия, ударопрочность, предел текучести и разрыв. прочность и т.д. В частности, его износостойкость выше, чем у таких материалов, как политетрафторэтилен, нейлон и углеродистая сталь. Вначале трубы из сверхвысокого полимера чаще использовались за рубежом. После непрерывных исследований и разработок технология изготовления труб из сверхвысоких полимеров в Китае постепенно развивалась, и тяжелая промышленность постепенно приняла этот тип труб. Это новый тип инженерных труб из термопласта с доступной ценой и отличными характеристиками. По соотношению цены и качества это практичная идеальная труба.

Сверхполимерные трубы могут использоваться для транспортировки различных высококоррозионных и высокоабразивных жидкостей или смесей твердых и жидких веществ, таких как различные кислоты, щелочь, сырая нефть, хвосты, шлам, водоугольная суспензия, удаление золы и шлака электростанций и многое другое. По сравнению с бесшовными стальными трубами ультраполимерные трубы имеют значительные преимущества и увеличивают срок службы. В условиях сильной коррозии и высокой абразивности срок службы может быть увеличен в несколько или даже в десятки раз; из-за нелипкой внутренней стенки этой трубы А коэффициент трения невелик, что может снизить давление транспортировки или уменьшить диаметр конвейерной трубы, что имеет большое значение для транспортировки на большие расстояния; Поскольку теплопроводность этой трубы более чем в 10,000 XNUMX раз меньше, чем у стали, она может значительно снизить затраты на сохранение тепла транспортировочной трубы. Транспортировка сырой нефти и других материалов в холодные и зимние регионы имеет большое значение.

Видно, что трубы из сверхвысокого полимера имеют отличные эксплуатационные характеристики и используются в горнодобывающей промышленности, угольной промышленности, разведке нефти, выработке тепловой энергии, химической промышленности, дноуглубительных работах на реках и других промышленных областях. С постоянным развитием промышленных технологий области, в которых будут использоваться сверхполимерные трубы, будут становиться все более обширными.

Decho - профессиональный поставщик труб из сверхвысокого полимера. Если вам что-то нужно для вашего проекта, пожалуйста, свяжитесь с нами по электронной почте. [электронная почта защищена]