Какви са ползите от ултрависоките полимерни тръби?

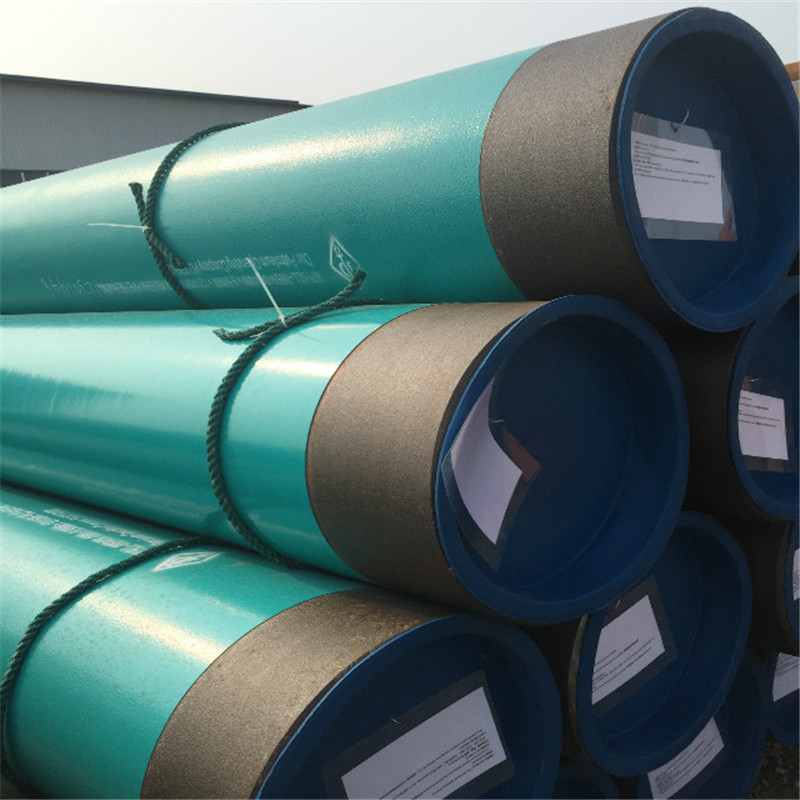

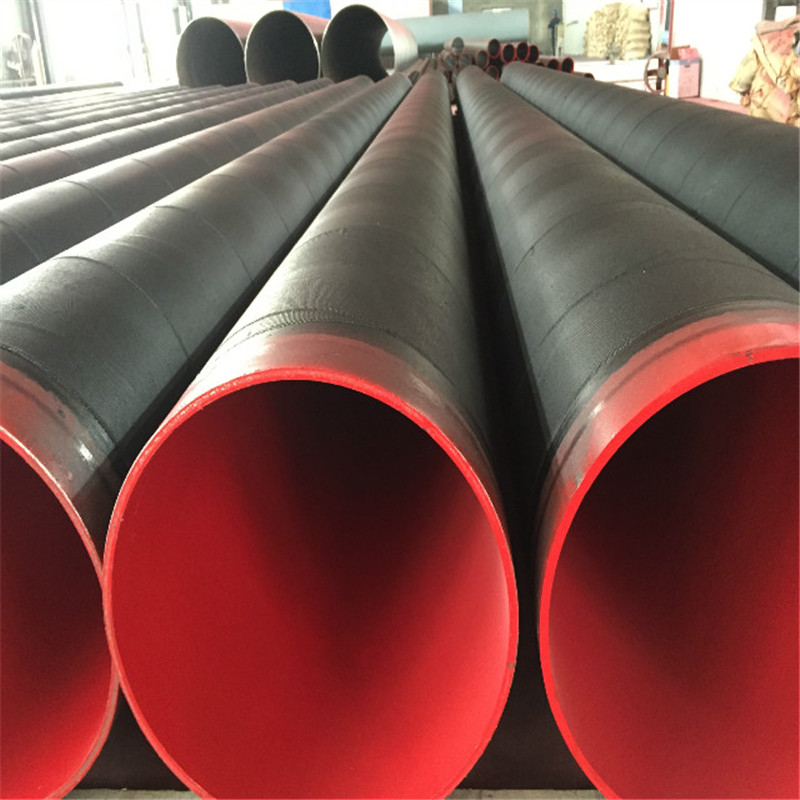

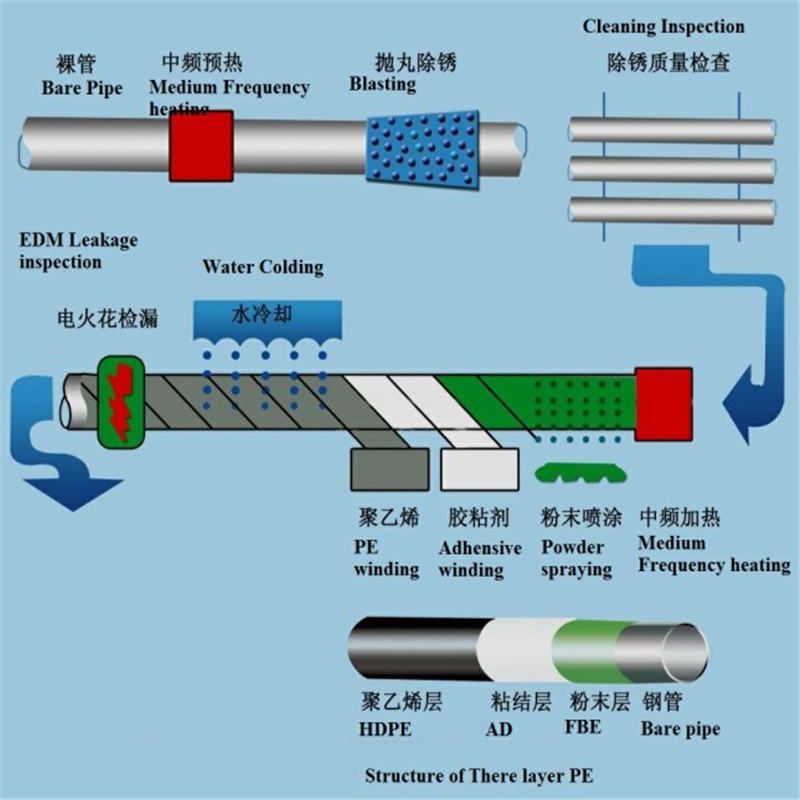

Свръхвисоките полимерни тръби се наричат неметални тръби, които трябва да принадлежат към пластмасовите изделия. Суровината на ултрависоките полимерни тръби е PE, но молекулното тегло е много по-високо от обикновеното молекулно тегло и производителността е по-добра от обикновените PE материали, като: устойчивост на износване и устойчивост Корозия, устойчивост на удар, якост на провлачване и разрушаване якост и др. По-специално неговата износоустойчивост е по-висока от тази на материали като политетрафлуоретилен, найлон и въглеродна стомана. Свръхвисоките полимерни тръби се използваха повече в чужбина в ранните дни. След непрекъснати изследвания и разработки технологията на ултрависоките полимерни тръби постепенно е узряла в Китай и тежката индустрия постепенно е приела този тип тръби. Тя се превърна в нов тип термопластични инженерни тръби с умерена цена и отлични показатели. По отношение на цена и качество, това е практична идеална тръба.

Ултраполимерните тръби могат да се използват за транспортиране на различни силно корозивни и силно абразивни течности или твърдо-течни смеси, като различни киселини, луга, суров нефт, отпадъци, кал, каша от въглища и изхвърляне на пепел и шлака от електроцентралата и много повече. В сравнение с безшевните стоманени тръби, ултраполимерните тръби имат значителни предимства и увеличават експлоатационния живот. При силни корозивни и силно абразивни условия експлоатационният живот може да се увеличи няколко пъти или дори десетки пъти; поради незалепващата вътрешна стена на тази тръба И коефициентът на триене е малък, което може да намали транспортното налягане или да намали диаметъра на транспортната тръба, което е от голямо значение за транспортирането на дълги разстояния; тъй като топлопроводимостта на тази тръба е повече от 10,000 XNUMX пъти по-малка от тази на стоманата, тя може значително да намали разходите за запазване на топлината на транспортиращата тръба. Транспортирането на суров нефт и други материали в студените райони и зимата е от голямо значение.

Вижда се, че свръхвисоките полимерни тръби имат отлични характеристики на използване и се използват в минната промишленост, въгледобивната промишленост, проучването на нефт, производството на топлоенергия, химическата промишленост, драгирането на реки и други индустриални полета. С непрекъснатото развитие на индустриалната технология областите, в които ще се използват ултраполимерни тръби, ще стават все по-широки.

Decho е професионален доставчик на ултрависоки полимерни тръби. Ако имате нужда от такъв за вашия проект, моля, не се колебайте да се свържете с нас по имейл [имейл защитен]