Was sind die Verwendungszwecke von ultrahohen Polymerrohren?

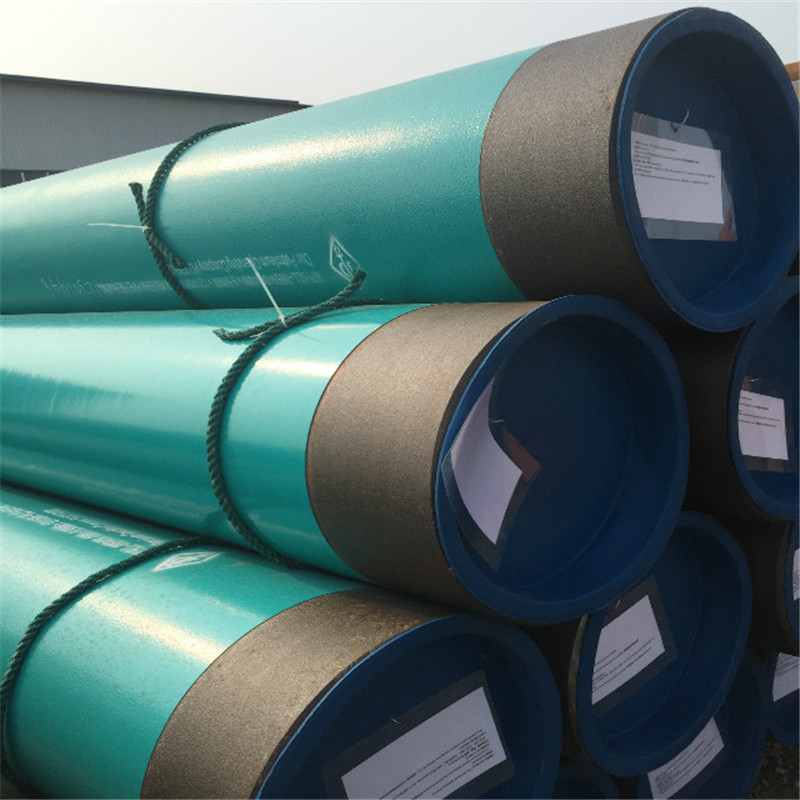

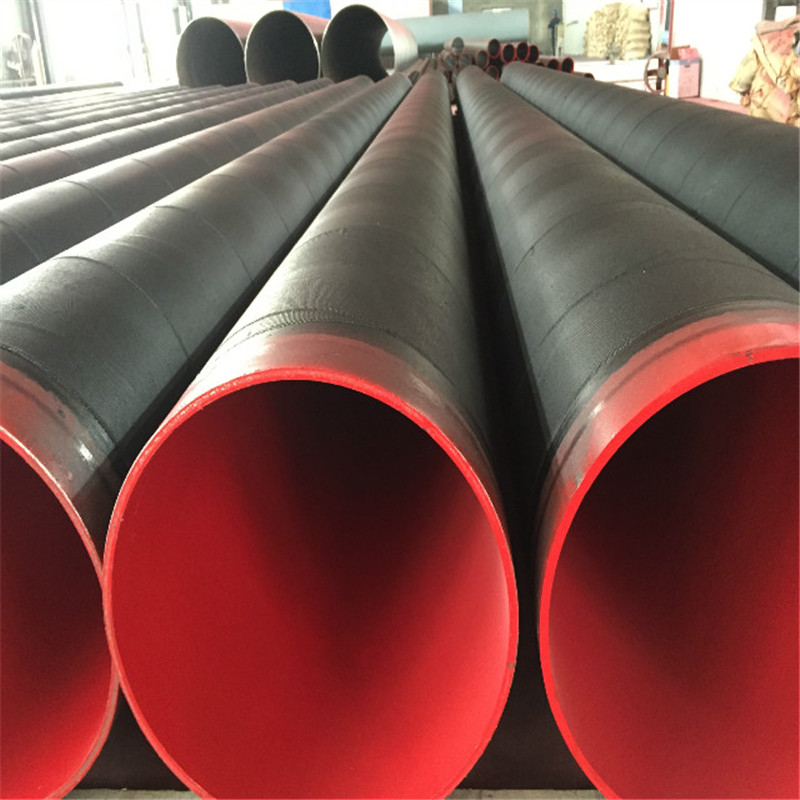

Ultrahohe Polymerrohre werden als nichtmetallische Rohre bezeichnet, die zu Kunststoffprodukten gehören sollten. Das Rohmaterial von Rohren mit ultrahohem Polymer ist PE, aber das Molekulargewicht ist viel höher als das gewöhnliche Molekulargewicht und die Leistung ist besser als bei gewöhnlichen PE-Materialien, wie z. B.: Verschleißfestigkeit und Beständigkeit Korrosion, Schlagfestigkeit, Streckgrenze und Bruchfestigkeit Festigkeit usw. Insbesondere ist seine Verschleißfestigkeit höher als die von Materialien wie Polytetrafluorethylen, Nylon und Kohlenstoffstahl. Ultrahohe Polymerrohre wurden in den frühen Tagen häufiger im Ausland eingesetzt. Nach kontinuierlicher Forschung und Entwicklung ist die Ultrahochpolymer-Rohrtechnologie in China allmählich gereift, und die Schwerindustrie hat diesen Rohrtyp allmählich übernommen. Es hat sich zu einem neuen Typ von thermoplastischen technischen Rohren mit moderatem Preis und hervorragender Leistung entwickelt. In Bezug auf Preis und Qualität ist es ein praktisches ideales Rohr.

Ultra-Polymer-Rohre können für den Transport verschiedener stark korrosiver und stark abrasiver Flüssigkeiten oder Fest-Flüssig-Gemische wie verschiedener Säuren, Lauge, Rohöl, Rückstände, Schlamm, Kohlewasseraufschlämmung und Asche- und Schlackenentladung von Kraftwerken verwendet werden viel mehr. Ultrapolymerrohre haben gegenüber nahtlosen Stahlrohren erhebliche Vorteile und verlängern die Lebensdauer. Unter stark korrosiven und stark abrasiven Bedingungen kann die Lebensdauer um ein Vielfaches oder sogar Dutzende Male erhöht werden. aufgrund der nicht klebrigen Innenwand dieses Rohrs Und der Reibungskoeffizient ist klein, was den Förderdruck oder den Durchmesser des Förderrohrs verringern kann, was für die Fernförderung von großer Bedeutung ist; Da die Wärmeleitfähigkeit dieses Rohrs mehr als 10,000-mal kleiner als die von Stahl ist, können die Wärmeschutzkosten des Förderrohrs erheblich reduziert werden. Der Transport von Rohöl und anderen Materialien in kalten Regionen und im Winter ist von großer Bedeutung.

Es ist ersichtlich, dass ultrahohe Polymerrohre hervorragende Verwendungseigenschaften aufweisen und in der Bergbauindustrie, der Kohleindustrie, der Ölexploration, der thermischen Energieerzeugung, der chemischen Industrie, dem Ausbaggern von Flüssen und anderen Industriebereichen verwendet werden. Mit der kontinuierlichen Weiterentwicklung der Industrietechnologie werden die Bereiche, in denen Ultra-Polymer-Rohre eingesetzt werden, immer umfangreicher.

Decho ist ein professioneller Anbieter von ultrahohen Polymerrohren. Wenn Sie welche für Ihr Projekt benötigen, können Sie uns gerne per E-Mail kontaktieren [E-Mail geschützt]