¿Cuáles son los usos de las tuberías de polímero ultra alto?

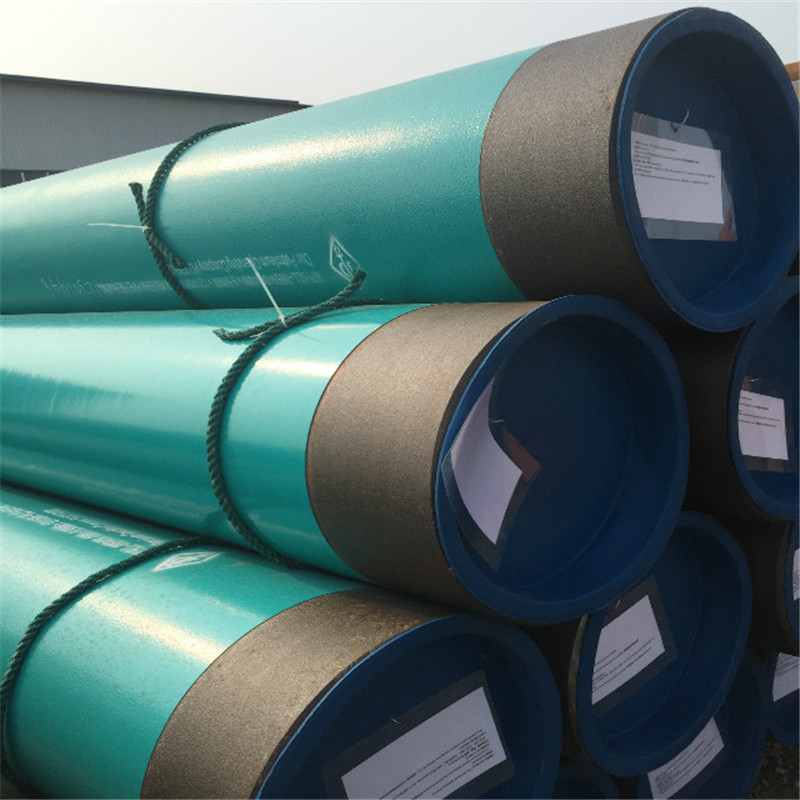

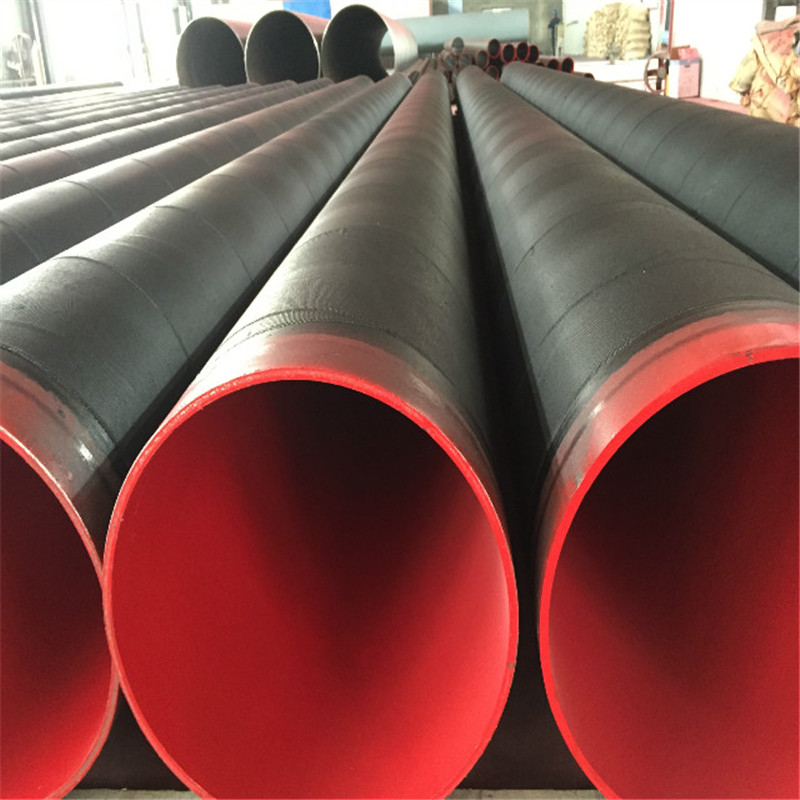

Las tuberías de polímero ultra alto se denominan tuberías no metálicas, que deben pertenecer a productos de plástico. La materia prima de las tuberías de polímero ultra alto es PE, pero el peso molecular es mucho más alto que el peso molecular ordinario, y el rendimiento es mejor que los materiales de PE ordinarios, como: resistencia al desgaste y resistencia a la corrosión, resistencia al impacto, límite elástico y rotura resistencia, etc. En particular, su resistencia al desgaste es mayor que la de materiales como politetrafluoroetileno, nailon y acero al carbono. Las tuberías de polímero ultra alto se utilizaron más en el extranjero en los primeros días. Después de una investigación y desarrollo continuos, la tecnología de tuberías de polímero ultra alto ha madurado gradualmente en China y la industria pesada ha adoptado gradualmente este tipo de tubería. Se ha convertido en un nuevo tipo de tubería de ingeniería termoplástica con un precio moderado y un rendimiento excelente. En términos de precio y calidad, es una pipa práctica ideal.

Las tuberías de ultrapolímero se pueden utilizar para el transporte de diversos líquidos altamente corrosivos y abrasivos o mezclas sólido-líquido, como varios ácidos, lejía, petróleo crudo, relaves, lodo, lodo de agua de carbón y descarga de cenizas y escoria de centrales eléctricas y mucho mas. En comparación con los tubos de acero sin costura, los tubos de ultrapolímero tienen ventajas significativas y aumentan la vida útil. En condiciones muy corrosivas y muy abrasivas, la vida útil puede aumentarse varias veces o incluso docenas de veces; debido a la pared interna no pegajosa de esta tubería Y el coeficiente de fricción es pequeño, lo que puede reducir la presión de transporte o reducir el diámetro de la tubería de transporte, lo cual es de gran importancia para el transporte de larga distancia; Debido a que la conductividad térmica de esta tubería es más de 10,000 veces menor que la del acero, puede reducir en gran medida el costo de conservación del calor de la tubería de transporte. El transporte de petróleo crudo y otros materiales en regiones frías y en invierno es de gran importancia.

Se puede ver que las tuberías de polímero ultra alto tienen excelentes características de uso y se utilizan en la industria minera, la industria del carbón, la exploración petrolera, la generación de energía térmica, la industria química, el dragado de ríos y otros campos industriales. Con el desarrollo continuo de la tecnología industrial, los campos en los que se utilizarán las tuberías de ultrapolímeros serán cada vez más extensos.

Decho es un proveedor profesional de tubos de polímero ultra alto. Si necesita alguno para su proyecto, no dude en contactarnos por correo electrónico [email protected]