초고 폴리머 파이프의 용도는 무엇입니까?

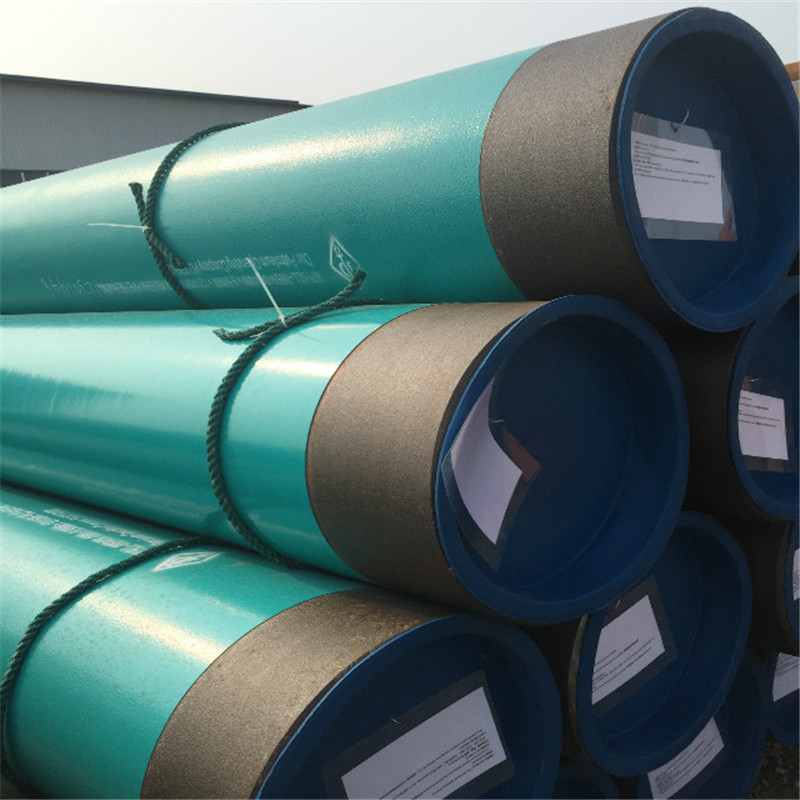

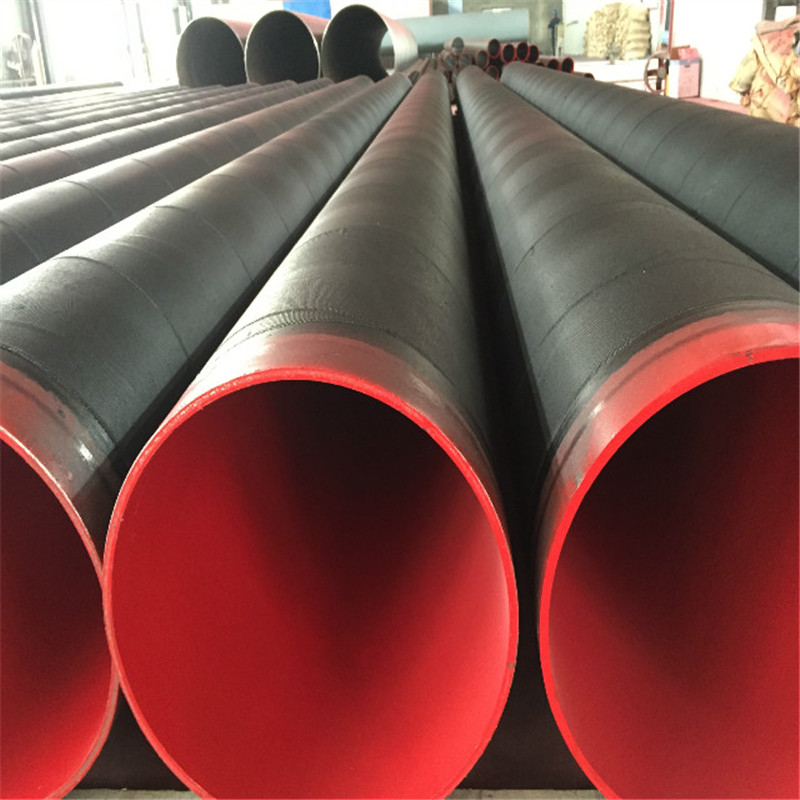

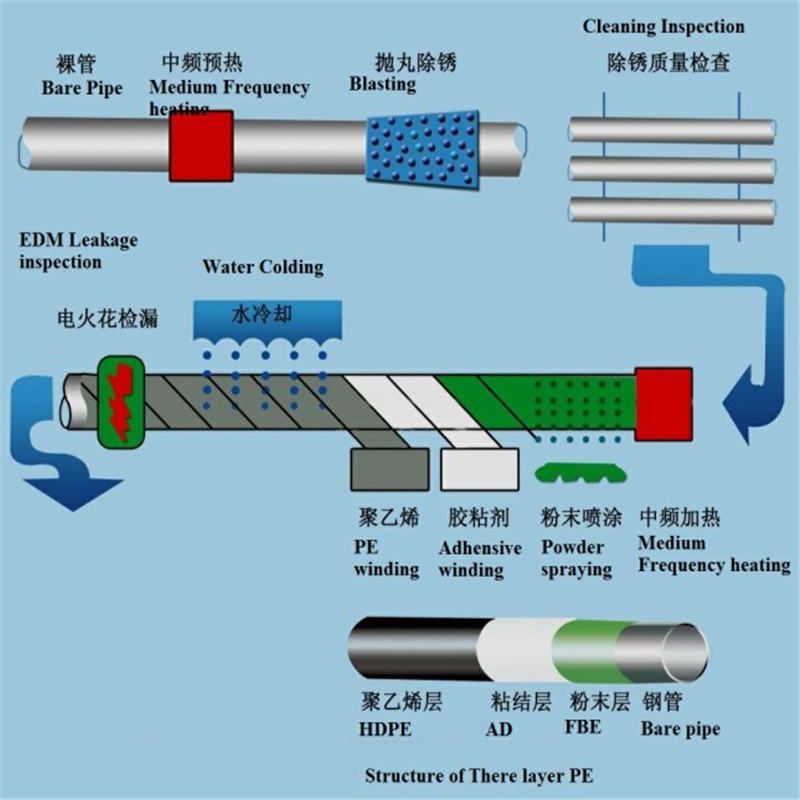

초고 폴리머 파이프는 플라스틱 제품에 속해야하는 비금속 파이프라고합니다. 초고 폴리머 파이프의 원료는 PE이지만 분자량은 일반 분자량보다 훨씬 높으며 내마모성 및 저항 부식, 내 충격성, 항복 강도 및 파손과 같은 일반 PE 재료보다 성능이 우수합니다. 특히 폴리 테트라 플루오로 에틸렌, 나일론, 탄소강 등의 소재보다 내마모성이 우수합니다. 초 고분자 파이프는 초기에 해외에서 더 많이 사용되었습니다. 지속적인 연구 개발 끝에 중국에서 초 고분자 파이프 기술이 점차 성숙 해졌고 중공업은 점차 이러한 유형의 파이프를 채택했습니다. 합리적인 가격과 우수한 성능을 가진 새로운 유형의 열가소성 엔지니어링 파이프가되었습니다. 가격과 품질면에서 실용적인 이상적인 파이프입니다.

울트라 폴리머 파이프는 다양한 산, 잿물, 원유, 광미, 진흙, 석탄 물 슬러리, 발전소 회분 및 슬래그 배출과 같은 다양한 고 부식성 및 고 마모성 액체 또는 고체-액체 혼합물의 운송에 사용할 수 있습니다. 더 많이. 이음매없는 강관과 비교할 때 울트라 폴리머 파이프는 상당한 장점이 있으며 수명이 늘어납니다. 부식성이 강하고 마모성이 높은 조건에서 서비스 수명을 몇 배 또는 수십 배까지 늘릴 수 있습니다. 이 파이프의 비 점착성 내벽으로 인해 마찰 계수가 작아서 이송 압력을 줄이거 나 이송 파이프의 직경을 줄일 수 있으며 이는 장거리 이송에 매우 중요합니다. 이 파이프의 열전도율이 강철보다 10,000 배 이상 작기 때문에 이송 파이프의 보온 비용을 크게 줄일 수 있습니다. 추운 지역과 겨울에 원유 및 기타 물질을 운송하는 것은 매우 중요합니다.

초고 폴리머 파이프는 사용 특성이 뛰어나 광업, 석탄 산업, 석유 탐사, 화력 발전, 화학 산업, 하천 준설 및 기타 산업 분야에서 사용되는 것을 알 수 있습니다. 산업 기술의 지속적인 발전에 따라 초 고분자 파이프가 사용될 분야는 점점 더 넓어 질 것입니다.

Decho는 초고 폴리머 파이프의 전문 공급 업체입니다. 당신이 당신의 프로젝트를 위해 필요로하는 경우에, pls는 이메일로 저희에게 연락하게 자유롭게 느낍니다 [이메일 보호]