Campos de aplicação do robô de estampagem

Campos de aplicação do robô de estampagem

É um método eficaz de usar o robô de estampagem em vez da operação manual para formar uma linha de produção totalmente automática na produção de estampagem.

O projeto geral do robô de estampagem deve ser considerado de forma abrangente, de modo a torná-lo simples, compacto, fácil de operar, seguro e confiável, conveniente para instalar e manter e econômico. Os robôs de estamparia usados na produção industrial têm diferentes tipos estruturais e diferentes complexidades técnicas devido às diferentes ocasiões e requisitos de trabalho. Para resumir, existem aproximadamente os seguintes aspectos:

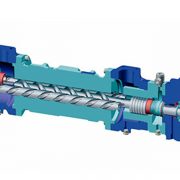

1. Automação com uma única máquina: Muitos equipamentos de processamento especial de alta eficiência (como várias máquinas-ferramentas especiais, etc.) na produção, se as operações auxiliares, como carga e descarga de peças de trabalho forem continuadas por operação manual, não apenas a intensidade de trabalho aumento de trabalhadores, mas também a eficiência de equipamentos especiais não será totalmente exercida, o que afetará inevitavelmente a melhoria da produtividade do trabalho. Se o robô de estampagem for usado em vez do carregamento e descarregamento manual, a situação inadequada acima mencionada pode ser alterada, a produção automática de uma única máquina pode ser realizada e as condições para o atendimento de várias máquinas podem ser fornecidas. Como máquinas-ferramentas automáticas, manipuladores de carga e descarga automáticos, manipuladores de estamparia, máquinas de moldagem por injeção e robôs de estampagem, etc.

2. Formando linha de produção automática: Com base na automação de uma única máquina, se robôs de estampagem forem usados para carregar, descarregar e transportar peças de trabalho automaticamente, algumas máquinas individuais podem ser conectadas em uma linha de produção automática. Atualmente, os robôs de estampagem são amplamente utilizados para realizar a produção automática nas linhas de produção de peças de eixo e disco. Tais como: linha de produção automática para usinagem de eixos e seu manipulador automático de carga e descarga, linha de produção automática para usinagem e seu manipulador, manipulador de carga e descarga para máquinas-ferramenta de usinagem NC, etc.

3. Automação de operação de alta temperatura: Ao trabalhar em ambiente de alta temperatura (como tratamento térmico, fundição e forjamento, etc.), a intensidade de trabalho dos trabalhadores é alta e as condições de trabalho são ruins, por isso é mais prático use robôs de estampagem para operar. Como manipulador de têmpera de mola de lâmina automotiva, manipulador de prensa hidráulica, etc.

4. Ferramentas de operação: Usar o robô de estampagem para segurar ferramentas e executar operação automática sob alta temperatura, poeira e ambiente de gás prejudicial pode fazer as pessoas se livrarem de condições de trabalho adversas, reduzir a intensidade do trabalho, melhorar a produtividade do trabalho e garantir a qualidade do produto.

5. Operações especiais: Na ciência e tecnologia modernas, a aplicação da energia atômica, o desenvolvimento dos recursos do fundo do mar, o Ad Astra e assim por diante são familiares para as pessoas. No entanto, a radiação radioativa, ou o fundo do mar, o universo e outros ambientes, são freqüentemente inacessíveis ou inacessíveis ao corpo humano. Usar robôs de estampagem controlados remotamente em vez de pessoas para realizar tais operações pode não só completar essas operações especiais, mas também trabalhar com segurança por um longo tempo, tornando-se assim um meio eficaz para os seres humanos marcharem para novos campos naturais.

A prática provou que o robô de estampagem industrial pode substituir o trabalho pesado das mãos humanas, reduzir significativamente a intensidade do trabalho dos trabalhadores, melhorar as condições de trabalho e melhorar a produtividade do trabalho e o nível de automação da produção. É eficaz usar o robô de estampagem para o manuseio de peças pesadas e operação de longo prazo, frequente e monótona na produção industrial. Além disso, pode operar em alta temperatura, baixa temperatura, águas profundas, cósmicas, radioativas e outras condições ambientais tóxicas e poluentes, o que mostra sua superioridade e tem amplas perspectivas de desenvolvimento.

A Decho é um fornecedor profissional em robô de estampagem e automação de estampagem, se você tiver qualquer solicitação, por favor, não hesite em nos contatar por e-mail [email protegido]