Vad använder ultrahöga polymerrör?

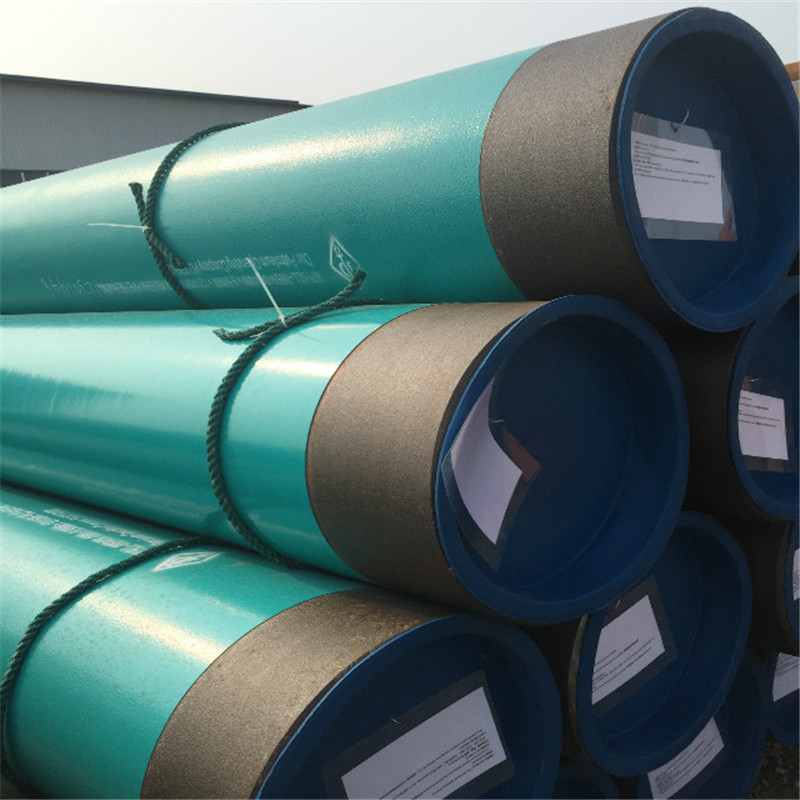

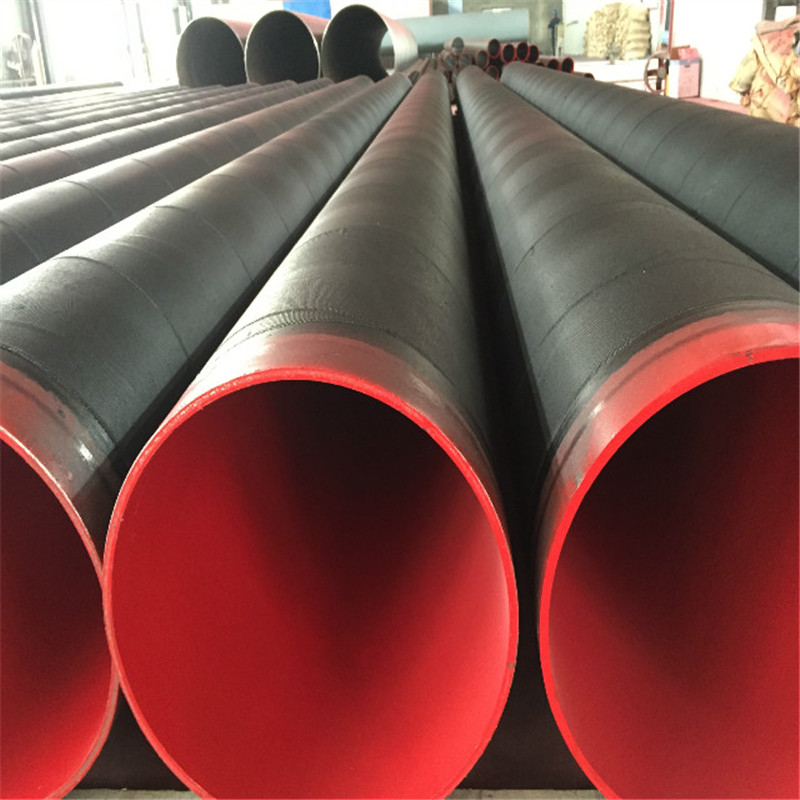

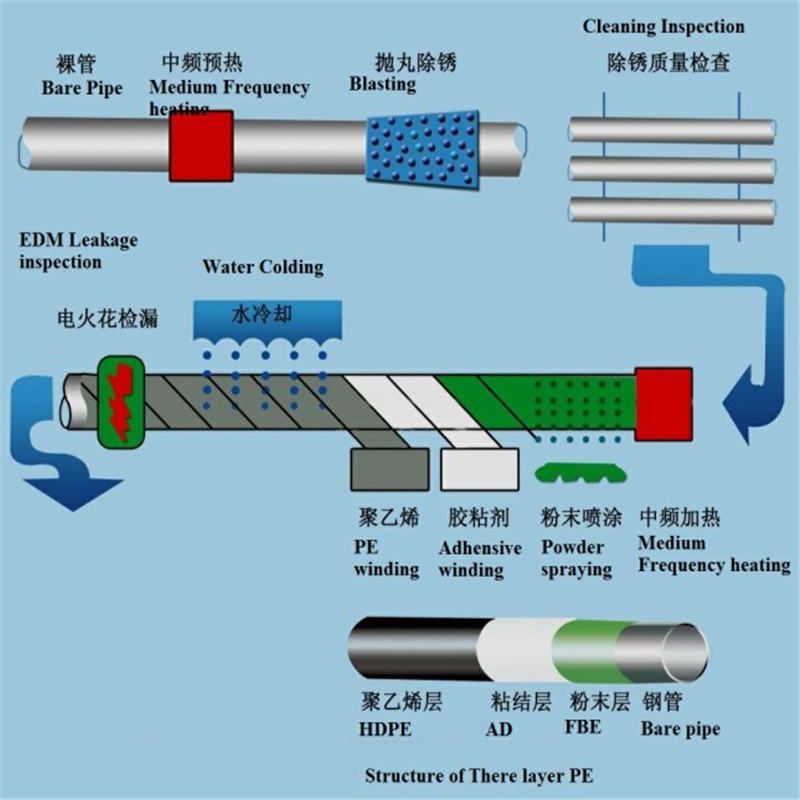

Ultrahöga polymerrör kallas icke-metalliska rör, som bör tillhöra plastprodukter. Råmaterialet i ultrahöga polymerrör är PE, men molekylvikten är mycket högre än vanlig molekylvikt, och prestandan är bättre än vanliga PE-material, såsom: slitstyrka och motstånd Korrosion, slaghållfasthet, sträckgräns och brott styrka etc. Speciellt är dess slitstyrka högre än för material såsom polytetrafluoroeten, nylon och kolstål. Ultrahöga polymerrör användes mer utomlands under de första dagarna. Efter kontinuerlig forskning och utveckling har den ultrahöga polymerrörstekniken gradvis mognat i Kina, och tungindustrin har gradvis antagit denna typ av rör. Det har blivit en ny typ av termoplastiska konstruktionsrör med måttligt pris och utmärkt prestanda. När det gäller pris och kvalitet är det ett praktiskt idealiskt rör.

Ultrapolymerrör kan användas för transport av olika mycket frätande och mycket nötande vätskor eller fast-vätskeblandningar, såsom olika syror, lutar, råoljor, avlopp, lera, kolvattenuppslamning och kraftverkets aska och slaggutsläpp och många fler. Jämfört med sömlösa stålrör har ultrapolymerrör betydande fördelar och ökar livslängden. Under starka frätande och höga nötningsförhållanden kan livslängden förlängas flera gånger eller till och med dussintals gånger; på grund av rörets icke-klibbiga innervägg Och friktionskoefficienten är liten, vilket kan minska transporttrycket eller minska transportrörets diameter, vilket är av stor betydelse för långtransport. Eftersom värmeledningsförmågan hos detta rör är mer än 10,000 gånger mindre än stål, kan det kraftigt minska värmebevarandekostnaden för transportröret. Transport av råolja och andra material i kalla områden och vinter är av stor betydelse.

Det kan ses att ultrahöga polymerrör har utmärkta användningsegenskaper och används i gruvindustrin, kolindustrin, oljeprospektering, termisk kraftproduktion, kemisk industri, flodmuddring och andra industriella områden. Med den kontinuerliga utvecklingen av industriell teknik kommer de områden där ultra-polymerrör ska användas att bli mer och mer omfattande.

Decho är en professionell leverantör av ultrahöga polymerrör. Om du behöver något för ditt projekt är du välkommen att kontakta oss via e-post [e-postskyddad]