Jaká jsou použití ultravysokých polymerních trubek?

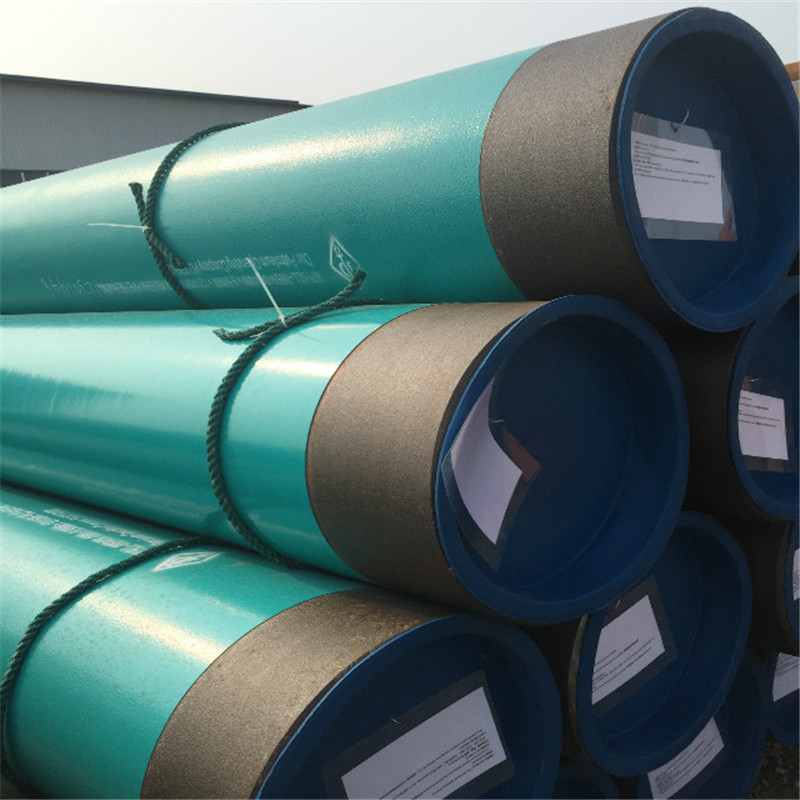

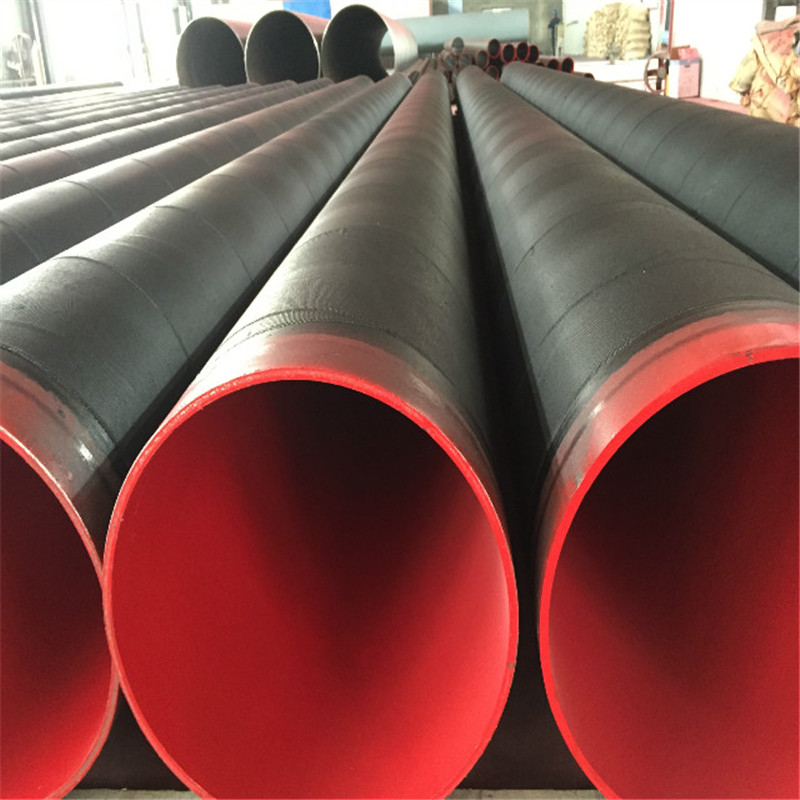

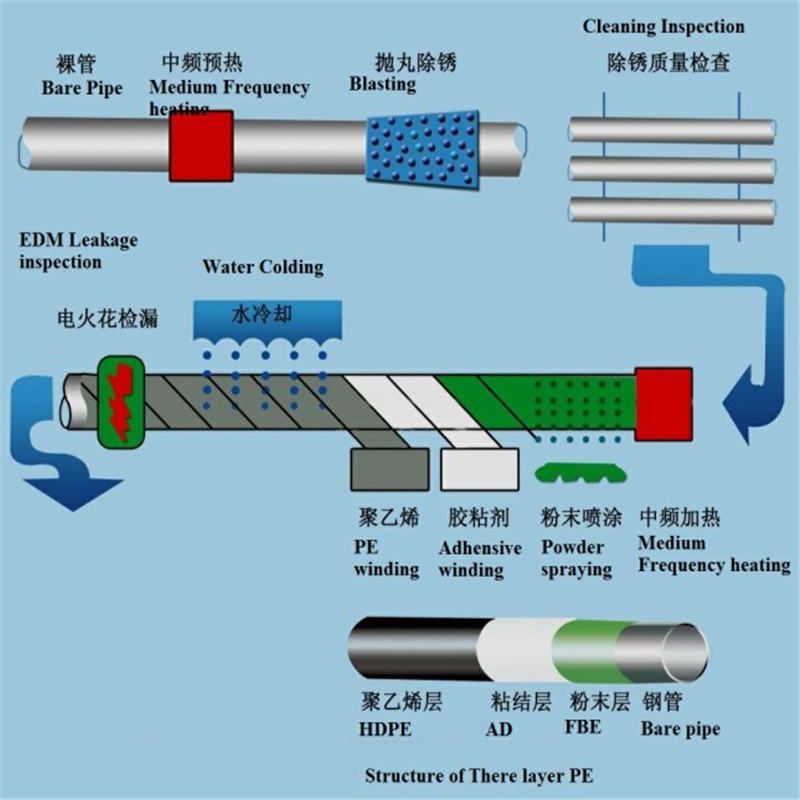

Ultravysoké polymerní trubky se nazývají nekovové trubky, které by měly patřit k plastovým výrobkům. Surovinou ultravysokých polymerních trubek je PE, ale molekulová hmotnost je mnohem vyšší než běžná molekulová hmotnost a výkon je lepší než u běžných PE materiálů, jako jsou: odolnost proti opotřebení a odolnost Koroze, odolnost proti nárazu, mez kluzu a rozbití pevnost atd. Zejména je jeho odolnost proti opotřebení vyšší než u materiálů, jako je polytetrafluorethylen, nylon a uhlíková ocel. Ultravysoké polymerní trubky se v raných dobách používaly více v zahraničí. Po nepřetržitém výzkumu a vývoji v Číně postupně dozrála technologie ultravysokých polymerních trubek a těžký průmysl si tento typ trubek postupně osvojil. Stala se novým typem termoplastických technických trubek se střední cenou a vynikajícím výkonem. Z hlediska ceny a kvality je to praktická ideální trubka.

Ultrapolymerové trubky lze použít k přepravě různých vysoce korozivních a vysoce abrazivních kapalin nebo směsí pevných látek a kapalin, jako jsou různé kyseliny, louhy, ropa, hlušina, bahno, kaly z vodní vody a výpary z elektráren a strusky a mnoho dalších. Ve srovnání s bezešvými ocelovými trubkami mají ultra-polymerní trubky významné výhody a zvyšují životnost. Za silných korozních a vysoce abrazivních podmínek lze životnost prodloužit několikrát nebo dokonce desítkykrát; díky nelepivé vnitřní stěně této trubky A koeficient tření je malý, což může snížit dopravní tlak nebo zmenšit průměr dopravní trubky, což má velký význam pro dálkovou dopravu; protože tepelná vodivost této trubky je více než 10,000 XNUMXkrát menší než u oceli, může výrazně snížit náklady na uchování tepla dopravní trubky. Přeprava ropy a dalších materiálů v chladných oblastech a v zimě má velký význam.

Je vidět, že ultravysoké polymerní trubky mají vynikající vlastnosti při používání a používají se v těžebním průmyslu, uhelném průmyslu, při těžbě ropy, výrobě tepelné energie, chemickém průmyslu, bagrování řek a dalších průmyslových oborech. S neustálým vývojem průmyslové technologie budou pole, ve kterých budou použity ultra-polymerové trubky, stále rozsáhlejší.

Decho je profesionální dodavatel ultravysokých polymerních trubek. Pokud pro svůj projekt potřebujete, neváhejte nás kontaktovat e-mailem [chráněno e-mailem]