Proceso y aplicación de tubería compuesta de cerámica autopropagable

1. El principio de la tubería compuesta de cerámica autopropagable:

El tubo compuesto de cerámica se fabrica mediante síntesis autopropagable a alta temperatura + fundición centrífuga, es decir, el tubo de acero sin costura se coloca en el molde de tubo de la centrífuga y se agrega la termita (una mezcla de polvo de óxido de hierro y polvo de aluminio). a la tubería de acero y al molde del tubo de centrífuga Después de que la rotación alcanza una cierta velocidad, la termita se enciende con electricidad, la onda de combustión se propaga rápidamente y la explosión toma forma. Las siguientes reacciones químicas violentas ocurren durante la propagación:

• 2A1+Fe2O3=Al2O3+2Fe+836KJ

• 3Fe3O4+8Al=4AL2O3+9Fe+3256KJ

Después de la reacción, los productos a-Al2O3, ß-Al2O3 y hierro, y emiten mucho calor al mismo tiempo. Debido a la rápida reacción, solo unos pocos segundos, el reactivo fundido se separa rápidamente de acuerdo con la gravedad específica bajo la acción de la fuerza centrífuga. La gravedad específica del hierro (7.85 g / cm3) es el doble que la del Al2O3 (3.95 g / cm3), y el hierro más pesado se lanza a la pared interior de la tubería de acero por fuerza centrífuga, el Al2O3 más ligero se distribuye en la capa interior de planchar; debido a la rápida absorción y transferencia de calor de la tubería de acero, el Al2O3 y el Fe alcanzan rápidamente el punto de congelación y se solidifican en capas; La tubería de acero cerámica final se forma por separado desde el interior hacia el exterior. Es una capa de porcelana de corindón, una capa de transición a base de hierro y una capa externa de tubería de acero. El hierro fundido a alta temperatura y el líquido Al2O3 entran en contacto con la pared interna de la tubería de acero para hacer que la pared interna de la tubería de acero esté en un estado semisoluble, de modo que la capa de hierro y la tubería de acero formen una unión metalúrgica, y el hierro La capa y la capa de cerámica de corindón también forman una unión firme.

2. Características de la tubería de material compuesto cerámico autopropagable

• El tubo compuesto fabricado por el método de síntesis centrífuga de alta temperatura es una cerámica de corindón denso que se cuece a una temperatura alta de 2200 grados. La densa cerámica de corindón y la tubería de acero se combinan firmemente mediante la capa de transición.

• Proceso: Polvo de cerámica + polvo de óxido de hierro + polvo de óxido de magnesio se mezclan en proporción (el componente principal es óxido de hierro, negro), sellar ambos extremos de la tubería, agregar el polvo, girar la tubería, encendido electrónico y sinterizar en el pared interior de la tubería por método centrífugo. El efecto de tuberías por debajo de ø100 es mejor. La tubería es generalmente negra.

• Características: alta resistencia, buena tenacidad, resistencia al impacto, buena soldabilidad, que resuelve la contradicción entre soldabilidad y resistencia al desgaste.

• Resistencia al desgaste y resistencia a altas temperaturas

3. Campo de aplicación de la combustión espontánea

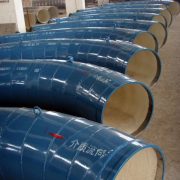

Los tubos compuestos de cerámica autoexpandibles se pueden utilizar en áreas de alta temperatura, con una producción simple, construcción conveniente y bajo costo. El diámetro de la tubería no supera los 600 mm y la resistencia al desgaste es menor que la de las tuberías de parche de cerámica.

Desventajas: debido al corto tiempo de reacción, la alúmina en fase de baja temperatura y el hierro fundido no están completamente separados, lo que da como resultado que la capa de cerámica no sea densa, las partículas estén sueltas, las microgrietas sean muchas, la calidad es frágil, Es fácil caerse parcialmente y fallar, y no se puede compensar después de una caída. Solo se puede convertir en un tubo recto. Si se hace en un codo, la tubería recta debe dividirse en varias secciones para soldar. El codo formado no está aerodinámico, lo que dificulta el transporte de material y reduce la fuerza de salida del equipo

Decho es un proveedor profesional de tubos compuestos cerámicos autopropagantes. Si necesita alguno, no dude en contactarnos por correo electrónico [email protected]