Mitkä ovat erittäin korkeiden polymeeriputkien käyttötarkoitukset?

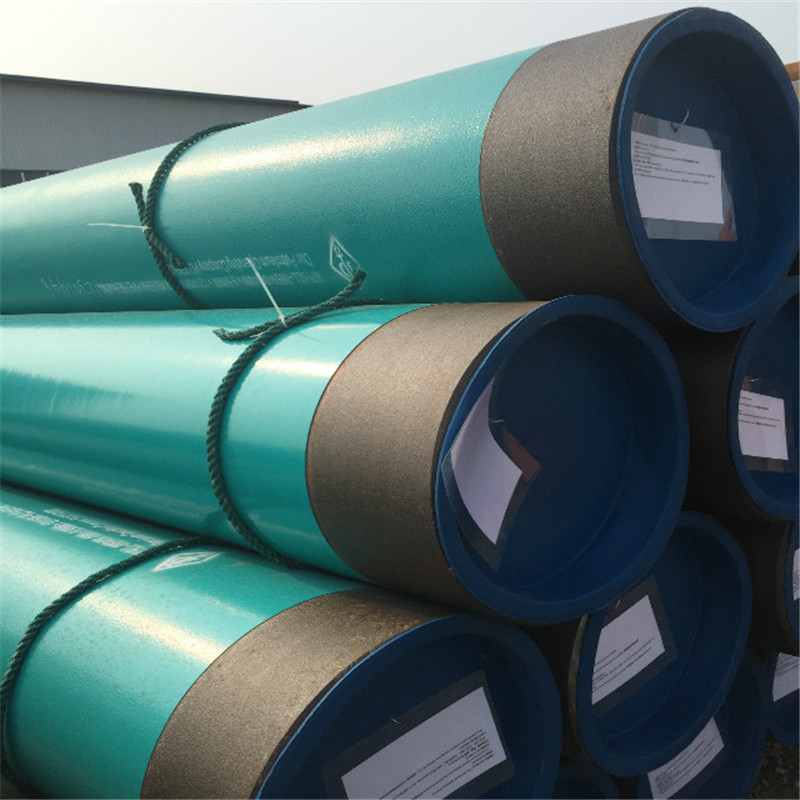

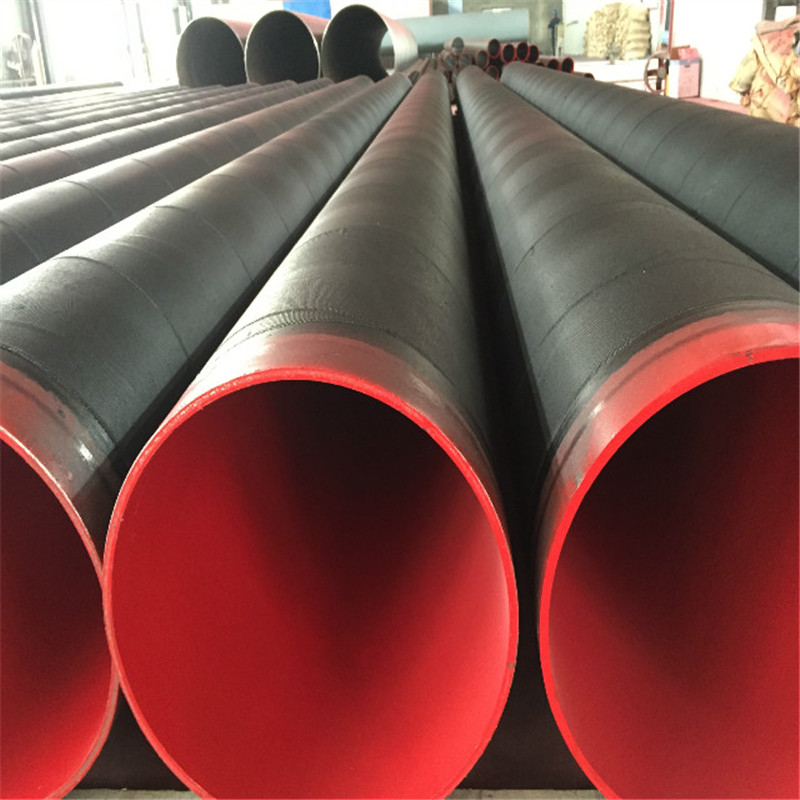

Erittäin korkeita polymeeriputkia kutsutaan ei-metalliputkiksi, joiden tulisi kuulua muovituotteisiin. Erittäin korkeiden polymeeriputkien raaka-aine on PE, mutta molekyylipaino on paljon suurempi kuin tavallinen molekyylipaino ja suorituskyky on parempi kuin tavalliset PE-materiaalit, kuten: kulutuskestävyys ja kestävyys Korroosio, iskunkestävyys, myötölujuus ja rikkoutuminen Erityisesti sen kulutuskestävyys on korkeampi kuin sellaisten materiaalien kuin polytetrafluorieteenin, nailonin ja hiiliteräksen. Erittäin korkeita polymeeriputkia käytettiin enemmän ulkomailla alkuaikoina. Jatkuvan tutkimuksen ja kehityksen jälkeen erittäin korkean polymeeriputketeknologia on vähitellen kypsynyt Kiinassa, ja raskas teollisuus on ottanut vähitellen käyttöön tällaisen putken. Siitä on tullut uudentyyppinen termoplastinen tekninen putki, jolla on kohtuullinen hinta ja erinomainen suorituskyky. Hinnan ja laadun kannalta se on käytännöllinen ihanteellinen putki.

Ultrapolymeeriputkia voidaan käyttää erilaisten erittäin syövyttävien ja erittäin hankaavien nesteiden tai kiinteiden ja nestemäisten seosten, kuten erilaisten happojen, lipeän, raakaöljyn, rikastushiekan, mutan, kivihiiliveden lieteen ja voimalaitoksen tuhkan ja kuonan purkamisen ja monta lisää. Saumattomiin teräsputkiin verrattuna ultrapolymeeriputkilla on merkittäviä etuja ja pidennetään käyttöikää. Voimakkaissa syövyttävissä ja erittäin hankaavissa olosuhteissa käyttöikää voidaan pidentää useita kertoja tai jopa kymmeniä kertoja; johtuen tämän putken tarttumattomasta sisäseinästä Ja kitkakerroin on pieni, mikä voi vähentää kuljetuspainetta tai pienentää kuljetusputken halkaisijaa, jolla on suuri merkitys pitkän matkan kuljetuksissa; koska tämän putken lämmönjohtavuus on yli 10,000 kertaa pienempi kuin teräksen, se voi merkittävästi vähentää siirtoputken lämmönkestokustannuksia. Raakaöljyn ja muiden materiaalien kuljetuksella kylmillä alueilla ja talvella on suuri merkitys.

Voidaan nähdä, että erittäin korkeilla polymeeriputkilla on erinomaiset käyttöominaisuudet ja niitä käytetään kaivosteollisuudessa, kivihiiliteollisuudessa, öljynetsinnässä, lämpövoiman tuotannossa, kemianteollisuudessa, jokien ruoppauksessa ja muilla teollisuuden aloilla. Teollisuusteknologian jatkuvan kehityksen myötä alat, joilla ultrapolymeeriputkia käytetään, laajenevat.

Decho on erittäin korkealaatuisten polymeeriputkien ammattimainen toimittaja. Jos tarvitset projektiasi, ota rohkeasti yhteyttä sähköpostitse [sähköposti suojattu]