특수 베어링이 필요한 세 가지 유형의 거친 환경

일반적으로 대부분의 베어링, 캠 팔로워 및 기타 롤링 요소는 다량의 크롬과 탄소를 포함하는 탈기 된 저 합금강의 혼합물 인 AISI52100 재질로 만들어집니다. AISI52100 소재는 경도 등급이 높고 내마모성 및 변형성이 우수합니다. 이러한 특성으로 인해 AISI52100 소재는 볼 베어링 및 니들 베어링 응용 분야에 이상적인 소재입니다. AISI52100으로 만든 베어링은 광업 및 재료 가공에서 엔터테인먼트 및 발전에 이르기까지 다양한 산업 분야에서 사용됩니다.

그러나 표준 AISI52100 베어링은 일부 열악한 환경을 견딜 수 없으므로 롤링 부품을 생산하려면 특수 재료가 필요한 경우가 많습니다. 이러한 경우 AISI304, AISI440, AISI630, 티타늄, 세라믹 및 그리스가없는 베어링을 사용할 수 있습니다.

특정 용도에 맞는 올바른 유형의 베어링 재료를 선택할 때 다음 조건을 염두에 두어야합니다.

부식성 환경

많은 산업이 식품 가공, 반도체, 금속 도금, 의료 장비 및 군사 시장을 포함하여 잘 알려진 부식성 환경에서 운영됩니다.

식품 가공 산업에서만 매년 부식 관련 손상을 수리하는 데 높은 비용이 필요합니다. 식품 가공에는 일반적으로 부식성이있는 많은 물이 필요합니다. 소스, 샐러드 드레싱 및 김치와 같은 고 산성 식품은 더 부식성이 있습니다. 이러한 환경은 빠른 장비 저하, 비용이 많이 드는 유지 보수 중단 시간 및 식품 오염으로 이어질 수 있습니다.

반도체 및 의료 산업의 장비는 일반적으로 거친 부식성 화학 물질을 사용하는 엄격한 청소, 오염 제거 및 소독 절차를 거칩니다. 금속 도금 공정에는 알칼리 및 산 처리가 필요합니다. 군대는 가혹한 환경 조건을 견딜 수 있도록 장비 (차량, 무기 및 기타 기계류 포함)에 대해 엄격한 부식 방지 요건을 갖추고 있습니다.

이러한 모든 부식성이 높은 환경에서 표준 AISI52100 베어링은 자격이 없습니다. 정상적인 작동을 보장하려면 특수 부식 방지 베어링이 필요합니다. 이 경우 티타늄 또는 AISI304, AISI440 또는 AISI630 스테인리스 강으로 만든 베어링을 고려해야합니다.

고온 환경

많은 산업 환경의 온도는 최소 섭씨 400도 (화씨 752도)입니다. 예를 들어, 골판지 제조 공정에서 일련의 롤러를 사용하여 중앙 홈을 말리고 외부 시트를 홈에 접착합니다. 이 롤러는 화씨 약 365도까지 가열됩니다. 정상적인 작동을 보장하려면 특수 고온 베어링이 필요합니다. 금속 가공은 또한 가공 중에 pH 값이 변동하기 때문에 매우 높은 온도와 내식성이 필요합니다.

이상적인 내열 베어링은 AISI304 또는 AISI630 스테인리스 강으로 만들어집니다. 이러한 금속은 고온과 부식에 모두 내성이 있기 때문입니다. 그리스가없는 베어링은 베어링 윤활이 고온 조건에서 종종 실패하기 때문에 또 다른 좋은 선택입니다.

전기 환경

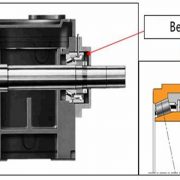

전류는 금속 부품에 엄청난 손상을 줄 수 있습니다. 베어링의 경우 베어링 레이스의 공기 통로, 니들 롤러 베어링의 공식 부식 및 윤활 성능 저하와 같은 일련의 문제가 발생합니다. 예를 들어, 다양한 전기 모터, 철도 응용 분야의 전기 견인 모터, 자기 공명 영상 기와 같은 의료 장비는 모두 전기 활동이 많은 고 응력 환경과 관련됩니다.

세라믹 베어링과 세라믹 절연 금속 베어링은 고 충전 애플리케이션에 이상적입니다. 드문 경우를 제외하고 세라믹 재료는 매우 열악한 전기 전도체입니다. 그들은 큰 전압을 받아 들일 수 있지만이 전기 에너지를 매우 효과적으로 분산시킬 수 있습니다. 통과 전류는 거의 열화를 일으키지 않습니다.

Decho는 세라믹 베어링의 전문 공급 업체입니다. 당신이 필요로하는 경우에, pls는 이메일로 저희에게 연락합니다 [이메일 보호]