Области применения штамповочного робота

Области применения штамповочного робота

Это эффективный метод использования штамповочного робота вместо ручного управления для создания полностью автоматической производственной линии в штамповочном производстве.

Необходимо тщательно продумать общую конструкцию штамповочного робота, чтобы сделать его простым, компактным, простым в эксплуатации, безопасным и надежным, удобным в установке и обслуживании и экономичным. Штамповочные роботы, используемые в промышленном производстве, имеют разную конструкцию и разную техническую сложность в зависимости от условий эксплуатации и требований работы. Подводя итог, можно сказать, что есть примерно следующие аспекты:

1. Автоматизация с помощью одного станка: в производстве используется много высокоэффективного специального обрабатывающего оборудования (например, различные специальные станки и т. Д.), Если вспомогательные операции, такие как загрузка и разгрузка заготовок, продолжаются вручную, не только уменьшится трудоемкость рабочих, но и эффективность спецтехники не будет проявлена в полной мере, что неминуемо скажется на повышении производительности труда. Если вместо ручной загрузки и разгрузки используется штамповочный робот, вышеупомянутая неподходящая ситуация может быть изменена, может быть реализовано автоматическое производство одной машины и могут быть обеспечены условия для обслуживания нескольких машин. Такие как автоматические станки, автоматические погрузочно-разгрузочные манипуляторы, штамповочные манипуляторы, термопластавтоматы, штамповочные роботы и т. Д.

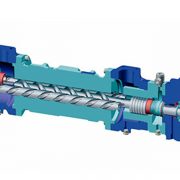

2. Формовочная автоматическая производственная линия: на основе автоматизации отдельной машины, если штамповочные роботы используются для автоматической загрузки, разгрузки и транспортировки заготовок, некоторые отдельные машины могут быть объединены в автоматическую производственную линию. В настоящее время штамповочные роботы широко используются для реализации автоматического производства на линиях производства заготовок валов и дисков. Такие как: автоматическая производственная линия для обработки вала и ее автоматический манипулятор загрузки и разгрузки, автоматическая производственная линия для обработки и ее манипулятор, погрузочно-разгрузочный манипулятор для обрабатывающих станков с ЧПУ и т. Д.

3. Автоматизация высокотемпературной работы: при работе в высокотемпературной среде (например, термообработка, литье, ковка и т. Д.) Трудоемкость рабочих высока, а условия труда плохие, поэтому практичнее использовать штамповочные роботы для работы. Такие как автомобильный манипулятор закалки листовой рессоры, гидравлический манипулятор пресса и т. Д.

4. Рабочие инструменты: использование штамповочного робота для удержания инструментов и выполнения автоматической работы в условиях высокой температуры, пыли и вредных газов может помочь людям избавиться от тяжелых условий труда, снизить трудоемкость, повысить производительность труда и обеспечить качество продукции.

5. Специальные операции: В современной науке и технике применение атомной энергии, разработка ресурсов морского дна, Ad Astra и так далее были знакомы людям. Однако радиоактивное излучение или морское дно, Вселенная и другие среды часто недоступны или недоступны для человеческого тела. Использование дистанционно управляемых штамповочных роботов вместо людей для выполнения таких операций может не только выполнять эти специальные операции, но и безопасно работать в течение длительного времени, таким образом, становясь для людей эффективным средством марша в новые естественные поля.

Практика доказала, что промышленный штамповочный робот может заменить тяжелый труд человеческих рук, значительно снизить трудоемкость рабочих, улучшить условия труда, повысить производительность труда и уровень автоматизации производства. Робот-штамповщик эффективно использовать для работы с тяжелыми деталями, а также для длительной, частой и монотонной работы в промышленном производстве. Кроме того, он может работать в условиях высоких и низких температур, глубоководных, космических, радиоактивных и других токсичных и загрязняющих условий окружающей среды, что свидетельствует о его превосходстве и имеет широкие перспективы развития.

Decho является профессиональным поставщиком роботов для штамповки и автоматизации штамповки, если у вас есть какие-либо запросы, пожалуйста, не стесняйтесь обращаться к нам по электронной почте. [электронная почта защищена]