Яке використання ультрависоких полімерних труб?

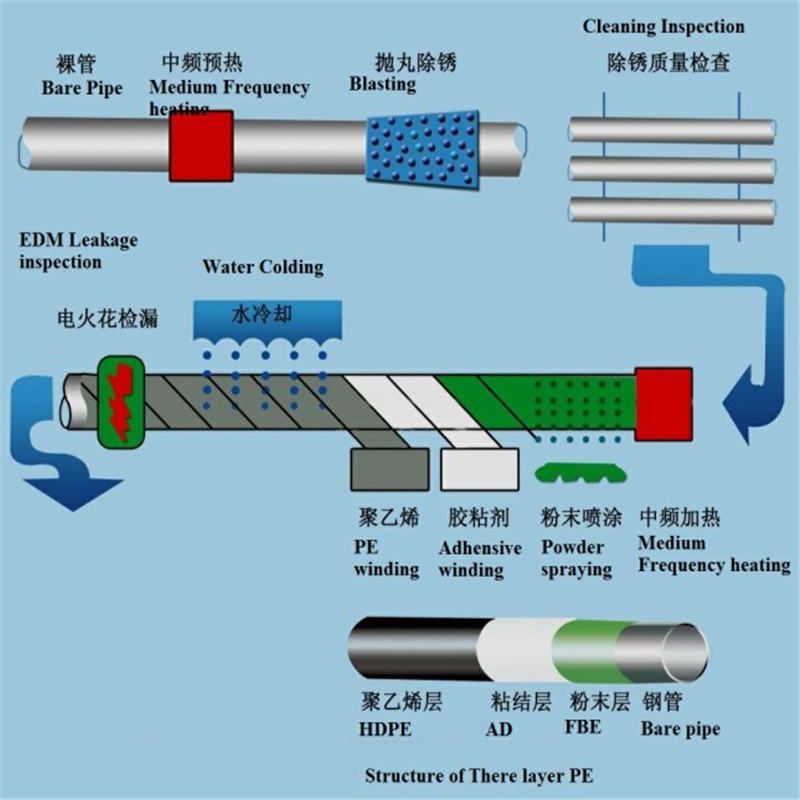

Надвисокими полімерними трубами називають неметалеві труби, які повинні належати до пластмасових виробів. Сировиною надвисоких полімерних труб є ПЕ, але молекулярна маса набагато перевищує звичайну молекулярну масу, а показники кращі, ніж звичайні ПЕ матеріали, такі як: зносостійкість та стійкість Корозія, ударостійкість, межа текучості та руйнування міцність тощо. Зокрема, його зносостійкість вища, ніж у таких матеріалів, як політетрафторетилен, нейлон та вуглецева сталь. У перші дні надвисокі полімерні труби частіше використовувались за кордоном. Після постійних досліджень і розробок у Китаї поступово дозрівала технологія надвисоких полімерних труб, а важка промисловість поступово застосовувала цей тип труб. Це стала новий тип термопластичної інженерної труби з помірною ціною та чудовими характеристиками. За ціною та якістю це практична ідеальна труба.

Ультраполімерні труби можуть бути використані для транспортування різноманітних сильно корозійних та сильно абразивних рідин або твердо-рідких сумішей, таких як різноманітна кислота, луг, сира нафта, хвости, шлам, шлам вугільної води, а також скидання золи та шлаку на електростанціях та набагато більше. У порівнянні з безшовними сталевими трубами ультраполімерні труби мають значні переваги та збільшують термін служби. За сильних корозійних та високих абразивних умов термін служби можна збільшити в кілька разів, а то й у десятки разів; завдяки нелипкій внутрішній стінці цієї труби А коефіцієнт тертя невеликий, що може зменшити тиск транспортування або зменшити діаметр транспортувальної труби, що має велике значення для транспортування на великі відстані; оскільки теплопровідність цієї труби більше ніж у 10,000 XNUMX разів менша, ніж у сталі, це може значно зменшити витрати на збереження тепла транспортувальної труби. Транспортування сирої нафти та інших матеріалів у холодні регіони та взимку має велике значення.

Видно, що надвисокі полімерні труби мають відмінні експлуатаційні характеристики і використовуються в гірничодобувній промисловості, вугільній промисловості, розвідці нафти, тепловій енергетиці, хімічній промисловості, днопоглиблювальних роботах та інших галузях промисловості. З постійним розвитком промислових технологій галузі, в яких будуть використовуватися ультраполімерні труби, стануть дедалі ширшими.

Decho - це професійний постачальник надвисоких полімерних труб. Якщо вам потрібен будь-який для вашого проекту, будь ласка, зв'яжіться з нами електронною поштою [захищено електронною поштою]