Campos de aplicación del robot de estampado

Campos de aplicación del robot de estampado

Es un método eficaz utilizar un robot de estampado en lugar de la operación manual para formar una línea de producción completamente automática en la producción de estampado.

El diseño general del robot de estampado debe considerarse de manera integral, para que sea simple, compacto, fácil de operar, seguro y confiable, conveniente de instalar y mantener, y económico. Los robots de estampación utilizados en la producción industrial tienen diferentes tipos estructurales y diferente complejidad técnica debido a las diferentes ocasiones y requisitos de trabajo. En resumen, existen aproximadamente los siguientes aspectos:

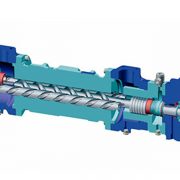

1. Automatización con una sola máquina: muchos equipos de procesamiento especial de alta eficiencia (como varias máquinas herramientas especiales, etc.) en producción, si las operaciones auxiliares como la carga y descarga de piezas de trabajo continúan mediante operación manual, no solo la intensidad del trabajo de trabajadores aumentan, pero también la eficiencia de los equipos especiales no se ejercerá por completo, lo que inevitablemente afectará la mejora de la productividad laboral. Si se utiliza un robot de estampado en lugar de la carga y descarga manual, se puede cambiar la situación inadecuada mencionada anteriormente, se puede realizar la producción automática de una sola máquina y se pueden proporcionar las condiciones para el cuidado de múltiples máquinas. Como máquinas herramienta automáticas, manipuladores automáticos de carga y descarga, manipuladores de estampación, máquinas de moldeo por inyección y robots de estampación, etc.

2. Formación de la línea de producción automática: Sobre la base de la automatización de una sola máquina, si se utilizan robots de estampado para cargar, descargar y transportar piezas de trabajo automáticamente, algunas máquinas individuales se pueden conectar a una línea de producción automática. En la actualidad, los robots de estampado se utilizan ampliamente para realizar la producción automática en las líneas de producción de piezas de trabajo de eje y disco. Tales como: línea de producción automática para el mecanizado de ejes y su manipulador automático de carga y descarga, línea de producción automática para el mecanizado y su manipulador, manipulador de carga y descarga para máquinas herramienta de mecanizado NC, etc.

3. Automatización de la operación a alta temperatura: cuando se trabaja en un entorno de alta temperatura (como tratamiento térmico, fundición y forja, etc.), la intensidad de trabajo de los trabajadores es alta y las condiciones de trabajo son malas, por lo que es más práctico utilice robots de estampado para operar. Como manipulador de enfriamiento de resortes de láminas para automóviles, manipulador de prensa hidráulica, etc.

4. Herramientas operativas: el uso de un robot de estampado para sujetar herramientas y realizar una operación automática en entornos de alta temperatura, polvo y gases nocivos puede hacer que las personas se deshagan de las duras condiciones de trabajo, reduzcan la intensidad del trabajo, mejoren la productividad laboral y garanticen la calidad del producto.

5. Operaciones especiales: en la ciencia y la tecnología modernas, la aplicación de la energía atómica, el desarrollo de los recursos del fondo marino, Ad Astra, etc., han sido familiares para la gente. Sin embargo, la radiación radiactiva, o el lecho marino, el universo y otros entornos, a menudo son inaccesibles o inaccesibles para el cuerpo humano. El uso de robots de estampado a control remoto en lugar de personas para realizar tales operaciones no solo puede completar estas operaciones especiales, sino que también puede funcionar de manera segura durante mucho tiempo, convirtiéndose así en un medio efectivo para que los seres humanos marchen hacia nuevos campos naturales.

La práctica ha demostrado que el robot de estampado industrial puede reemplazar el trabajo pesado de las manos humanas, reducir significativamente la intensidad laboral de los trabajadores, mejorar las condiciones de trabajo y mejorar la productividad laboral y el nivel de automatización de la producción. Es eficaz utilizar un robot de estampado para la manipulación de piezas de trabajo pesadas y la operación a largo plazo, frecuente y monótona en la producción industrial. Además, puede operar en condiciones ambientales de alta temperatura, baja temperatura, aguas profundas, cósmicas, radioactivas y otras tóxicas y contaminantes, lo que demuestra su superioridad y tiene amplias perspectivas de desarrollo.

Decho es un proveedor profesional de robots de estampado y automatización de estampado, si tiene alguna solicitud, no dude en contactarnos por correo electrónico. [email protected]