Toepassingsgebieden van stempelrobot

Toepassingsgebieden van stempelrobot

Het is een effectieve methode om een stempelrobot te gebruiken in plaats van handmatige bediening om een volledig automatische productielijn te vormen bij de stempelproductie.

Het algehele ontwerp van de stempelrobot moet volledig worden overwogen, zodat deze eenvoudig, compact, gemakkelijk te bedienen, veilig en betrouwbaar, gemakkelijk te installeren en te onderhouden en economisch is. De stempelrobots die in industriële productie worden gebruikt, hebben verschillende structurele typen en verschillende technische complexiteit vanwege verschillende gelegenheden en werkvereisten. Samenvattend zijn er grofweg de volgende aspecten:

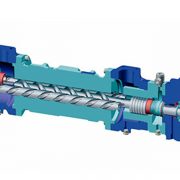

1. Automatisering met een enkele machine: veel hoogrenderende speciale verwerkingsapparatuur (zoals verschillende speciale werktuigmachines, enz.) In de productie, als hulpbewerkingen zoals het laden en lossen van werkstukken worden voortgezet door handmatige bediening, zal niet alleen de arbeidsintensiteit toenemen. van werknemers toenemen, maar ook de efficiëntie van speciale apparatuur zal niet volledig worden uitgeoefend, wat onvermijdelijk de verbetering van de arbeidsproductiviteit zal beïnvloeden. Als een stempelrobot wordt gebruikt in plaats van handmatig laden en lossen, kan de bovengenoemde ongeschikte situatie worden gewijzigd, kan de automatische productie van een enkele machine worden gerealiseerd en kunnen de voorwaarden voor zorg voor meerdere machines worden geboden. Zoals automatische werktuigmachines, automatische laad- en losmanipulatoren, stempelmanipulatoren, spuitgietmachines en stempelrobots, etc.

2. Vormen van automatische productielijn: op basis van automatisering van één machine, als stempelrobots worden gebruikt voor het automatisch laden, lossen en transporteren van werkstukken, kunnen enkele enkele machines worden aangesloten op een automatische productielijn. Tegenwoordig worden stempelrobots veel gebruikt om automatische productie in de productielijnen van as- en schijfwerkstukken te realiseren. Zoals: automatische productielijn voor het bewerken van assen en zijn automatische laad- en losmanipulator, automatische productielijn voor het bewerken en zijn manipulator, laad- en losmanipulator voor NC-bewerkingsmachines, enz.

3. Automatisering van werking bij hoge temperaturen: bij het werken in een omgeving met hoge temperaturen (zoals warmtebehandeling, gieten en smeden, enz.), Is de arbeidsintensiteit van werknemers hoog en zijn de arbeidsomstandigheden slecht, dus het is praktischer om gebruik stempelrobots om te bedienen. Zoals een auto-bladveer-blusmanipulator, hydraulische persmanipulator, enz.

4. Bedieningsgereedschap: het gebruik van een stempelrobot om gereedschappen vast te houden en automatische werking uit te voeren onder hoge temperaturen, stof en schadelijke gassen kan ervoor zorgen dat mensen zich ontdoen van zware werkomstandigheden, de arbeidsintensiteit verminderen, de arbeidsproductiviteit verbeteren en de productkwaliteit waarborgen.

5. Speciale operaties: In de moderne wetenschap en technologie zijn de toepassing van atoomenergie, de ontwikkeling van hulpbronnen op de zeebodem, Ad Astra enzovoort bekend bij mensen. Radioactieve straling, of de zeebodem, het universum en andere omgevingen, is echter vaak ontoegankelijk of ontoegankelijk voor het menselijk lichaam. Het gebruik van op afstand bestuurbare stempelrobots in plaats van mensen om dergelijke operaties uit te voeren, kan niet alleen deze speciale operaties voltooien, maar ook lang veilig werken, waardoor het een effectief middel wordt voor mensen om naar nieuwe natuurlijke velden te marcheren.

De praktijk heeft bewezen dat een industriële stempelrobot het zware werk van mensenhanden kan vervangen, de arbeidsintensiteit van werknemers aanzienlijk kan verminderen, de arbeidsomstandigheden kan verbeteren en de arbeidsproductiviteit en het automatiseringsniveau van de productie kan verbeteren. Het is effectief om een stempelrobot te gebruiken voor het hanteren van zware werkstukken en voor langdurig, frequent en eentonig gebruik in industriële productie. Bovendien kan het werken onder hoge temperatuur, lage temperatuur, diep water, kosmische, radioactieve en andere giftige en vervuilende omgevingsomstandigheden, wat zijn superioriteit aantoont en brede ontwikkelingsvooruitzichten biedt.

Decho is een professionele leverancier van stempelrobot en stempelautomatisering.Als u een verzoek heeft, aarzel dan niet om contact met ons op te nemen via e-mail [e-mail beveiligd]